Reitz Ventilatoren总部位于德国霍克斯特,业务遍及全球。该企业为各行业的客户定制风扇解决方案,包括食品、环境、化学和制药,以及钢铁、玻璃、纺织、造纸和木材加工等行业。

生产复杂的风扇有时需要多达100个单独制作的零件,尤其是需要使用到钣金。然而,制作新的钣金零件原型既费时又费力且成本高昂。

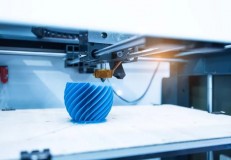

为了优化生产流程,Reitz Ventilatoren开始寻找更创新的生产解决方案以弥补传统生产流程的不足。在探索的过程中,3D打印技术引起了他们的关注,他们决定去深入研究这是否是一个能满足他们需求的解决方案。

“简单而言,我们认为F770已经远远超出我们的预期。

——Dieter Voeckel

Reitz Ventilatoren数控工作准备员”

制造大型零件

2019年,Reitz Ventilatoren购买了一台基础款3D打印机,以评估3D打印技术如何提升其生产能力。Reitz Ventilatoren的生产经理Stephan Kister看到了该技术的潜力,并开始寻找更先进的工业解决方案。

“通过对3D打印技术的测试,我们认识到了该技术所带来的巨大潜力,能够大大缩短产品的交付时间,同时也能让我们重新设计产品,我们需要一项新技术帮助我们以工业级的水准3D打印更大的终端零件,当我们了解了 Stratasys F770 FDM®3D打印机后,便知道这是最适合我们的选择。”

Reitz Ventilatoren生产各种比例的定制径流式风扇,涵盖从小尺寸如鞋盒到大尺寸如房屋。

就大型定制零件而言,F770的1,000x610x610毫米打印托盘能够轻松应对部分大尺寸零件的需求,比如位于通风机中心的叶轮,F770可直接3D打印出直径为609.5毫米的叶轮。

全新设计潜能

除了打印大型零件,F770还为Reitz Ventilatoren提供了优秀的零件品质和稳定的批量打印,同时,Reitz Ventilatoren还可以全面利用该机器的几何设计自由度。

Kister补充道:“Stratasys 3D打印机为我们定制风扇打开了全新的设计潜能。简单而言,我们不再受限于零件的几何形状,相比过去采用的弯曲和轧制钣金的工艺,这是另一个关键优势。”

最终,Reitz Ventilatoren利用3D打印技术的优势为其内部生产线制作夹具和工具。

Reitz Ventilatoren生产各种比例的定制径流式风扇,涵盖从小尺寸如鞋盒到大尺寸如房屋。

优化工作流程

“自从拥有了这项技术,我们就可以使用3D打印技术在生产中制作各种工具及夹具,从定位导板到简单的虎钳钳口。众所周知,这些工具和夹具的几何形状非常复杂,采用传统方式来制造是相当困难的,但是3D打印可以轻松应对这类难题。不仅如此,我们还可以根据自己的需求快速简单地定制工具及夹具。对我们公司来说,这是一个真正的惊喜,我们不再依靠外部服务供应商来制造这些零件,节省了生产过程中的时间及开支。

——Dieter Voeckel

Reitz Ventilatoren数控工作准备员”

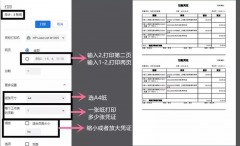

Reitz Ventilatoren径流式风扇的生产流程分为多个阶段,每个独立的零件都要经过多个步骤,直到产品组装。为了将这些高品质零件的交付时间最短化,Reitz Ventilatoren已将F770成功整合到其生产过程中。

其中一个成功案例就是叶轮。制造这个动态零件必须完成切割、成型、连接、涂层和平衡操作。使用3D打印技术则免去了以上所有步骤,一次打印作业即可将零件完整地打印出来。

“3D打印大大缩短了叶轮的交付时间。与传统的金属加工方式相比,使用3D打印来制造零件可以将交付时间缩短50%。我们还采用3D打印技术制造其他零件,例如测量风扇流量的入口喷嘴,交付时间可从1.5周缩短至3天。

——Stephan Kister

Reitz Ventilatoren的生产经理”

就制造叶轮而言,与传统金属加工工艺相比,3D打印技术可缩短50%的交付时间。

除了节约了成本和时间,F770所提供的的工业级水准——全天候无故障运行,也让Reitz Ventilatoren获益匪浅。F770全天候运行的能力得到了数据验证,在前12周的运行中,F770的使用率达到了每周5天以上,并且期间没出现任何故障。

“虽然F770是最近才加入我们生产的设备,但它已经深入人心,并且我们相信它能在未来为我们带来更多的益处。在Stratasys的持续支持下,我们将3D打印技术应用到越来越多的零件生产中,我们非常期待看到3D打印技术会把我们带去哪里。简单来说,F770已经远远超出我们的预期。

——Dieter Voeckel

Reitz Ventilatoren数控工作准备员”

,