目前在国内上百家生产PTC电阻的厂家,90%以上只能生产工艺简单的作为加热功能的PTC产品。而在PTC热敏电阻领域,很多厂家由于原材料的选择和过程工艺控制不够,常常在经受耐流冲击实验中,PTC片出现开裂现象,同时机械强度明显下降,通过显微镜观察发现片内存在异常晶粒的成长。

关键词:热敏电阻行业报告 热敏电阻行业研究 热敏电阻行业数据分析

各种传感器虽然功能不同,但原理上均是利用特定材料的某种物理特性,将采集的温度、浓度、压力等物理变量转化为电信号的过程,因此材料配方、制造工艺是决定产品最终性能的关键,是传感器企业的核心竞争力。其细分产品技术特点为:

(1)PTC 热敏电阻:

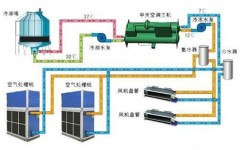

①随着应用场景的拓展,耐高压耐高流是 PTC 热敏电阻的主要技术趋势之一:PTC 热敏电阻是一种具有电阻正温度特性的半导体陶瓷元件,在过热、过流保护场景下,环境温度升高、电流异常升高使得陶瓷内部的温度升高,导致 PTC热敏电阻的阻值呈阶跃式变大,电路进入保护状态。在常规的应用场景下,比如

家用电器产品上,这种电流通常较小,电流的反应也是逐渐增加,PTC 热敏电阻的温度由低到高的变化缓慢,从而对 PTC 热敏电阻的抗电流、耐电压要求较低,只需满足常用 220V 电压即可。

在高压高流条件下,PTC 陶瓷基体内部中心会瞬间产生高热,产生电阻梯度及温度梯度。梯度处的温度差异构成热膨胀差异,引起热应力。当热应力和材料相变(指温度变化导致材料的物理状态发生改变)所产生的应力叠加后,使得PTC 热敏电阻中心温度与表面温度相差很大,所产生的应力亦非常大,极容易导致 PTC 内部产生裂痕而损坏失效,限制常规 PTC 热敏电阻在高压高流环境的应用。

随着通讯技术和物联网行业的快速发展,各种精密高端仪器仪表、通讯基站、通信终端等的使用量不断增加,对于应用环境的安全性提出更高的要求,从而对耐高压耐高流 PTC 热敏电阻的需求日益增加。同时,耐高压耐高流 PTC 热敏电阻在通讯领域的逐步普及应用,亦推动其在家电领域的应用,使得家电产品的可靠性更高。

②耐高压耐高流 PTC 热敏电阻的制备关键在于控制陶瓷基体中晶粒的一致性:目前,在国内常规的 PTC 热敏电阻配方技术中,陶瓷基体中的晶粒粒径较粗,一致性受半导化掺杂的影响,呈现不均匀的特征,并产生异常大晶粒,降低了 PTC 热敏电阻的耐电压及耐电流能力。对此,传统的解决方案是通过增加 PTC

的产品体积的方式释放高压条件下陶瓷内部的应力。但因体积的增加,使用安装空间受限,产品的生产成本提高。

③在制料、压片、烧结及电极制备等环节进行工艺技术优化,使得产品具备耐高压耐高流特性。PTC 热敏电阻生产的主要环节为制料、压片、烧结及电极印刷等,在各环节中的核心技术及先进性如下:

(2)NTC 热敏电阻

①随着技术的发展及应用场景的拓展,高精度、高可靠性、高响应速度、小型化是 NTC 的主要技术趋势之一:在-40℃至 250℃范围内,相比于其他类型的测温元件,NTC 热敏电阻具有最高性价比,被广泛用于家用电器、汽车以及工业控制的温度测量与控制。

随着技术的发展以及应用领域的拓展,NTC 热敏电阻的温度检测精度要求越来越高,同时测量环境越来越苛刻,高可靠性的 NTC 热敏电阻需求量不断增加,以及 NTC 热敏电阻在智能马桶、咖啡机、电饭煲等家用电器产品应用不断扩大,产品响应速度逐步成为关注的重点。此外,考虑装配空间的优化,NTC热敏电阻亦呈现出日益小型化的趋势。

②结合产品技术趋势,材料电阻率的均一性是影响 NTC 热敏电阻性能的关键:材料电阻率的均一性有利于提高 NTC 产品的精度、可靠性及一致性,封装材料的热导率对 NTC 产品的响应速度有较大的影响。从生产工艺环节来看,陶瓷基体制备配方、烧结等环节是影响材料电阻率的关键环节。在上述环节中,其核心技术及先进性如下:

(3)温度传感器:温度传感器主要由 NTC 热敏电阻与其他材料进一步封装而成,经过多年研究与生产经验积累,深圳安培龙科技股份有限公司根据不同客户需求,掌握了多种封装技术,以达到客户对温度传感器耐温、防潮、快速响应等方面的要求,具体如下:

汽车氧传感器作为发动机控制系统中关键的传感部件,通过插入尾气管实现空燃比的反馈控制,是控制汽车尾气排放、降低汽车对环境污染、提高汽车发动机燃烧效率的关键零件。长期以来,国内汽车氧传感器主要市场被国外品牌占据,进口依赖度较大,主要系一方面国外厂商占据了 ECU 的绝大部分市场,配套销售自产的氧传感器;另一方面氧传感器的技术门槛较高,涉及到材料及工艺复杂,产业化难度较大。

氧传感器芯体是氧传感器最核心的部件,经过近十年的研究开发,深圳安培龙科技股份有限公司在材料制备、流延及预层压、丝印、涂覆等环节形成自主的核心技术,掌握了氧传感器芯体关键材料铂浆、绝缘介质浆、扩散障浆、氧化锆流延膜带等核心制备技术,并在起燃时间、抗热冲击性能、绝缘性等关键指标与国际龙头企业同类产品接近,具体如下:

(5)陶瓷电容式压力传感器:陶瓷电容式压力传感器利用电子陶瓷技术、集成电路技术和厚膜平面安装电路技术,采用零力学滞后的陶瓷以及密封材料制备而成。在国际市场上,森萨塔等国际公司已成功开发出陶瓷电容式压力传感器,并广泛应用于石油、化工、汽车等领域。在国内市场,多年来,少有企业实现产业化,深圳安培龙科技股份有限公司基于多年对陶瓷材料的研究开发,采用陶瓷基体制备技术、电极导体厚膜印刷技术、低温共烧工艺技术等,实现了陶瓷电容式压力传感器的产业化,具体如下:

(6)MEMS 压力传感器:MEMS 压力传感器采用类似集成电路的设计技术和制造工艺,核心技术主要体现在硅压阻芯片的设计与制造、封装等。现阶段在汽车领域,公司 MEMS压力传感器使用的硅压阻芯片主要从外部采购,目前公司正在推进硅压阻芯片自主设计的开发工作。目前,深圳安培龙科技股份有限公司主要是在封装环节拥有自主的核心技术,具体如下:

在PTC热敏电阻行业中,关键原材料质量的选择、过程生产工艺的优化和检测手段的健全,是保证产品质量的前提。同时,具有自动化生产设备的厂商可保证产品的合格率达到80%,而国内部分厂商的手动生产线合格率只有40%~50%。同等重要的是,丰富的产品种类和规格,系列化的产品体系,快速的新品研发能力,才能满足客户在不同场合下的需求。

中金企信:http://www.gtdcbgw.com/

,