一.产品介绍

今天老师给大家分享个美的电风扇扇叶设计,扇叶的工作原理:电风扇转动起来的时候,倾斜的叶片会不断地把后面的空气挤向前面,空气被剪切就产生了风。扇叶旋转时,会产生离心力,所以风是因离心力并通过扇叶导向产生的,扇叶与中心线成45 度角时风力加风速最大,成90 度时风最分散。

出于力学角度考虑,扇叶数量一般为奇数,多数采用3 片扇叶或5 片扇叶。奇数扇叶可以形成不对称的合力,当1 片叶片不具备动力势能时,其他的几片处于势能状态,具有势能的叶片利用惯性力可以轻松带动一片暂时不具备势能叶片,有利于节省电能。

二.产品设计

美的风扇扇叶产品最大外形尺寸为ø335.50 mm x 42.30 mm ,塑件平均胶位厚度3.20mm,塑件材料为PP,缩水率为1.008。塑件中心设计一个不锈钢嵌件与塑件成型为一体,增加耐磨性。塑件技术要求为不得存在披峰、注塑不满、流纹、气孔、翘曲变形、银纹、冷料、喷射纹、气泡等各种缺陷,塑件成型中不得使用脱模剂。

风扇叶片塑件造型较为简单,见图1,本文以此产品来阐述风扇模具的设计和制造要点。塑件的第一个要求是重心重合原则,所有叶片大小和胶位厚度都完全一致,保证产品重心位于塑件的中心,某些质量较差的风扇,在制作时由于工艺上的缺陷,扇叶的重心可能没有处在轴心上,形成“偏心”,使用时间一长,风扇的偏心现象会变得越来越严重,叶片在轴承上的松动以及轴承磨损导致间隙变大,这不仅会产生噪音,也会造成震动等现象。

三.模具设计

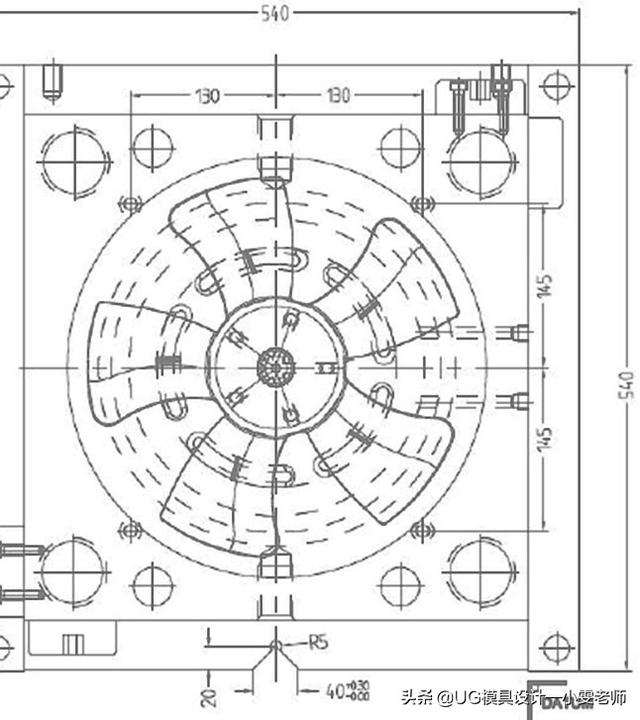

第二个要求是动平衡,即旋转时的平衡。这两项要求对风扇模具提出了较高的要求,即在保证模具设计合理的前提下,改进模具制造工艺,提高模具制造质量。塑件造型接近圆形,5 片叶片沿外缘均匀布置。由于塑件尺寸较大,模具型腔排位为1 出1,模胚为FAI 4545A60 B60 C135 ,风扇叶片的形状决定了模具浇注系统必须采用点浇口进胶。塑件尺寸较大,点浇口为5 点,在塑件中间圆顶的边缘靠近每个扇叶处分别设计一个点浇口。见模具设计图2. 均匀地设计浇注系统,使进胶趋于平衡,有利于每个扇叶的尺寸和重量达到平衡。

模具结构较为简单,没有复杂的滑块和斜顶机构。模具设计和加工的所有要点均围绕“平衡”二字展开。塑件的叶片旋转动平衡要求模具的冷却系统也要平衡设计。为此,在前模板5 和6 之间设计了较大的圆形冷却通道,两块模板之间设计密封圈。后模板7 和8 之间同样设计圆形冷却通道,围绕模具的圆形镶件直接冷却。与此同时,在前后模AB 板上对应位置,分别设计一个热电偶,测量和控制模具温度。

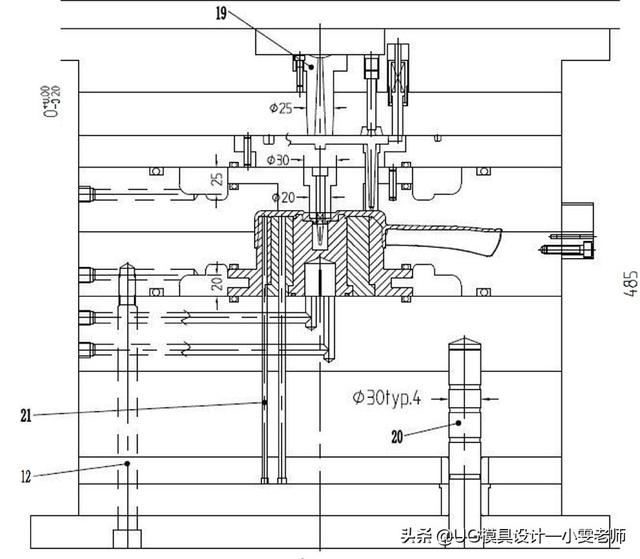

除了在模具设计过程中注重平衡外,在模具加工中平衡问题显得更为重要。前后模仁的加工需要采用高速机直接加工到位,需要采用高质量加工刀具,并且需要采用新刀加工。确保每一个叶片都具有完全相同的形状和尺寸公差。前后模仁精密加工到位后,一定要进行3 坐标检测,全部符合尺寸后,再进行飞模组装。现代注塑生产中,往往要求快速码模,便于生产组织。

快速码模要很多方式,常见的有机械式,液压式和电磁码模。本套模具采用机械式快速码模,在定模面板和动模底板设计V 型槽,注意其宽度和角度尺寸公差,定模面板和动模底板的厚度公差同样需要控制在0.2 以内。塑件的5 个扇叶与中心的圆顶之间的连接部位为倾斜连接,即扇叶需要扭曲一个角度与圆顶连接。在这个部位,前后模仁需要插穿,圆顶侧壁的脱模角度如果过大,则此处前后模仁的段差较大,影响塑件外观。对于外观要求高的风扇叶片,圆顶侧壁的外侧的脱模角度可以取小到0.25º.结合塑件材料为PP,小的脱模斜度不会影响塑件脱模。

图6美的风扇扇叶模具图

点击关注关注老师学习不迷路,进老师主页查看更多干货!

每晚八点有免费直播课程学习,私信老师即可免费学习!

需要模具设计资料和软件的可以私信老师回复“资料”即可免费领取!

喜欢老师作品可以转发或收藏,同时请继续关注后期会推出高质量视频和技术资料!

,