1. 引言

传真机是应用扫描和光电变换技术,把文件、图表、照片等静止图像转换成电信号,传送到接收端,以记录形式进行复制的通信设备,是常见的桌面办公设备。 根据其性能要求, 传真机面壳通常选择性能良好的 ABS 塑料制作。

2.制品分析

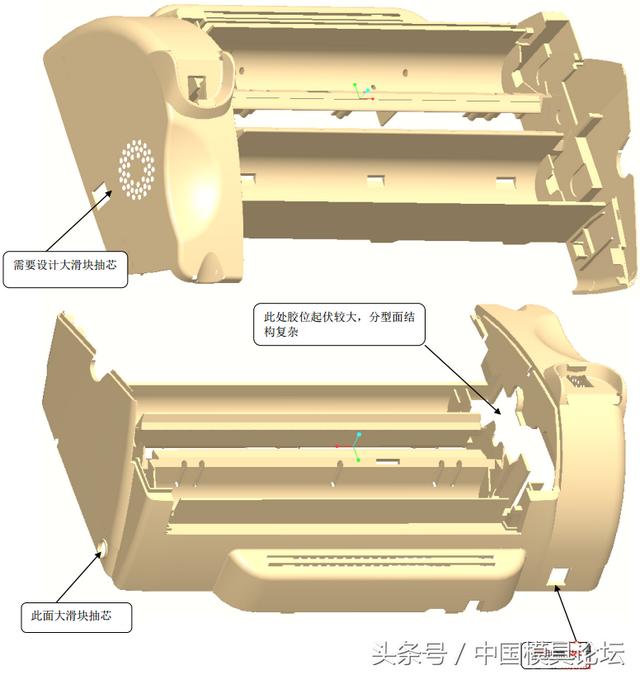

传真机面壳产品图如图 1 所示。塑件材料为 ABS,缩水率为 1.0045,塑件平均壁厚 2.50mm,塑件尺寸为 336.30mmX 204.20 mm x 112.20 mm.塑件质量为 321.80 克。

塑件的两个大端面均需要设计大滑块抽芯,见图 1,本套模具有 3 个滑块, 3 个斜顶。 模具设计的难度在于内部擦穿位的分型面设计,大斜顶设计及其后模仁的镶拼结构。

3. 模具设计要点

3.1 模具排位: 塑件尺寸较大, 结构比较复杂, 两端需要设计大滑块抽芯,因此设计 1 出 1 的型腔排位比较合理。

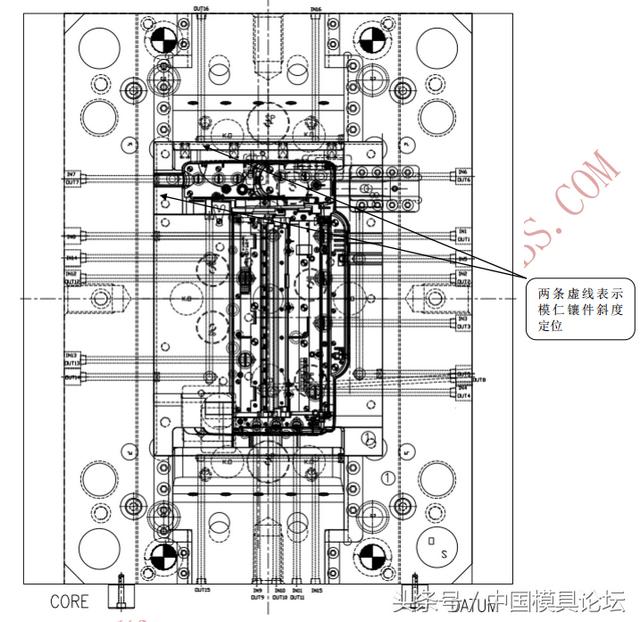

模具设计图见图 2,模胚为龙记标准细水口模架, LKM DCI5070 A160B130 C170-490,为保证加工精度,模架的精框由模架厂家加工,以减小应力和变形。客户的注射机为 FANUC 300 吨注塑机。

塑件两端需要设计大滑块,因此,将滑块分别设计在天侧和地侧。

3.2 开模方向与分型面:

塑件的分型面比较复杂, 周边的分型面沿着塑件的边缘。分型面的难度在于塑件内部的擦穿位,见图 3。

3.3 浇注系统设计: 塑件属于大中型壳体, 形状复杂, 这种塑件,一般是两种进胶方式,热流道进胶或者细水口多点进胶。 本套模具采取细水口 5 点进胶的设计方式。 浇口的位置选择在不影响塑件外观和不影响装配的地方,见图 2.流道截面为梯形。

3.4 顶出系统设计:

塑件的顶出除了 3 个斜顶外,还设计了顶针顶出和司筒顶出。

3.5 侧向分型与抽芯机构设计:

塑件两端设计大滑块抽芯机构, 两个大滑块全部采用斜导柱驱动, 滑块斜面设计耐磨板,便于调整和更换。

塑件前面的小滑块同样采用斜导柱驱动。

对于两端的大型滑块, 由于胶位形状不规则,滑块顶部加高加宽增加斜楔锁紧面积。 另一个设计要点就是斜导柱插入的孔必须在滑块的低的导滑部位,不可设计在滑块顶部,以免运动不稳定。

容易忽略的一点就是,端面的 45 个小圆孔,由于小圆孔多,塑件壁厚 2.5 较厚,圆孔直径 2.2 较小,如果脱模斜度过小或遗漏做脱模斜度,则会严重拖花,圆孔变形,影响外观。实际上可以将脱模斜度做到单边 5° ,不影响其散热性能。

3.6 冷却系统设计

3° 擦穿面,顶部是枕位,枕位宽度与角度需要精确设计模具的温度在很大程度上决定了冷却时间,模具的冷却系统需要均衡地带走一定的热量,使模具保持在容许

的低温状态有利于缩短注塑周期。达到冷却速度平衡,成型性能良好,成型件尺寸稳定,防止变形,物理性能良好和无外观缺陷。 在两个大滑块和前后模都设计了冷却运水,主要以直通运水和水塘为主。

3.7 镶件设计

打印机和传真机外壳模具,形状复杂, 后模仁高高低低,见图 4,合理的镶件拆分会事半功倍。 打散镶件设计时, 采取先大后小的原则, 一般先确定大的镶件位置,考虑冷却运水的回路设计,排好固定螺丝的位置。以模胚基准角为基准,临近基准角的两个镶件的边均为直角,远离基准角的两个镶件的边均为 3° ,见图 2.

镶件的拆分数量和位置,是一项很重要的工作,需要密切结合本公司的模具制造工艺,结合现有机床的行程、参数和加工范围, 综合考虑注塑成型的排气,模具的抛光,不合理的镶件拆分,可能难以发挥镶件的功能和优势,浪费加工工时,弱化模具冷却,也可能影响模具的强度和刚度,给模具带来不可挽回的损失。不良的镶件分割,也使得模具组装难以进行,缺少组装的基准。 本套模具的组装和拆解,都有一定的次序,分别见图 7 和图 8,对于组装和拆解的要点,一定要写在模具的说明书里,随模具一起装箱,便于客户参考。

私信小编可获得资源下载链接!

,