在日常生产交付中,往往会出现因为评判标准、技术手段不一样,导致双方之间对于结果存在争议的情况。

“明明检测过,产品都是合格的,但是客户就是说不合格!”

遇到这种问题,确实是让人懊恼,关键是怎么解决。

寻找问题产生原因原先,这家厂商质检环节是由外包的三坐标检测完成,测到关键点位的数值没有问题,客户反映说装配之后会有异常阻尼感,问题的关键在于三坐标没有测到的部分。

为了解决这个问题,最好的办法是用三维扫描仪进行全尺寸三维检测,将整个工件的整体数据与设计数据进行拟合对比。该厂商工程师找到天远三维,使用AutoScan Inspec全自动桌面三维检测系统找到了症结所在——在三坐标未检测到的装配处存在异常。

在找到了问题点之后,厂商快速改进了生产工艺。

全自动、全尺寸三维检测方案根据之前的经验教训,该企业采用AutoScan Inspec来进行后续的质检工作,主要是进行了两个维度的质检。

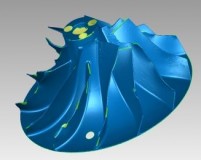

01、单个零件的深度全尺寸三维检测

这个装配件对于精度要求很高,AutoScan Inspec专注于小尺寸精密工件扫描,精度≤10μm,能够获取完整、准确的三维尺寸,检测生产实物与设计图纸之间细微的差别。

全尺寸三维检测

每一个装配点、装配线、装配面均可进行完整检测

02、一个批次零件的全自动三维检测

在质检中,需要保证同一个批次的零件均在合理误差范围内,AutoScan Inspec可以实现一个批次内所有零件的快速三维扫描、检测。

- 全自动三维扫描,操作简单

- 两分钟完成一个工件三维扫描,高效快速

- AI智能补扫,扫描中有数据缺失,自行进行二次扫描

- 兼具路径存储功能,同批次工件无需重新设置,直接导入路径快速扫描

通过全尺寸、全自动的三维检测,帮助生产厂商解决了客户的质量质疑问题。同时,在产品交付的过程中,能够为客户提供完整的三维检测报告以及同一批次工件的误差范围等准确数值,减少双方的沟通成本,实现顺利交付。

,