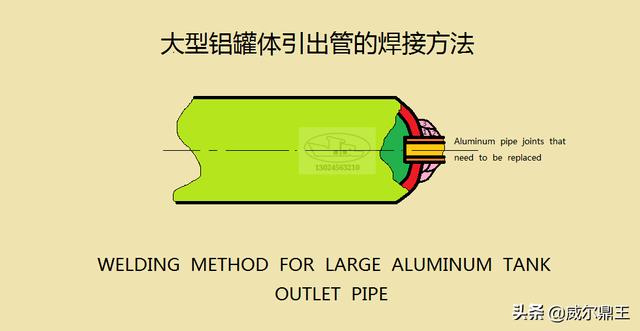

有一台大型铝罐(储存硫酸601)有一小口径铝管接头需要更换,见下图,但由于铝罐体积大、铝板较厚(a=20mm),而更换的铝管接头管径细,又较薄(438mmx6mm),施焊有困难。

这里主要是如何提高罐体一侧的焊接温度,促使罐体与铝管接头焊接温度的平衡,做到同时熔化,并与焊丝熔合良好,才能形成质量好的焊缝,同时在保证熔合良好的情况下,运用熟练而精湛的焊接操作技能,尽力提高焊接速度,也是保证焊接质量的关键。

1,焊前准备

①选用WSE500型方波交、直流氯弧焊机,交流施焊。

②选用抗裂性较好的Φ3mm、丝311铝硅焊丝。

③氩气纯度应≥99.99%。

④用角向磨光机将罐体接口处与铝管插入处氧化层打磨干净,露出金属光泽。所用焊丝也要经细砂布擦拭,并用干净白棉布擦拭干净,待用。

2,施焊

①预热。将铝罐体接口周围200m处用氧乙炔火焰加热,加热的温度为250~300℃,判断温度的办法是:在铝件表面预热处用黑色铅笔划几道,当铅笔的线条颜色与铝表面的颜色相近时,说明预热温度已基本达到,立即将铝管插入,对好尺寸,从管接头的底部直接进行焊接(为加快焊接速度,不用定位焊),同时继续用氧乙炔火焰预热,防止预热温度下降,直到整个焊缝焊完为止。

②焊接参数

焊接层次为两层三道焊缝,见下图,各焊道焊接参数见图1。

③焊接操作

焊接第一层(第1道)焊缝时,从管接口的“6点”处(仰焊位)起弧,焊枪喷嘴的角度为40~45°。焊接过程中基本保持这一角度。形成熔池后,焊枪要作轻微左右摆动,并及时在熔池的边沿填送焊丝,当看到焊丝与罐体及铝管的夹角熔合良好时,就应及时退出焊丝,焊枪要往前跟进,形成一个熔池,再恢复上述动作,即再熔化→焊枪后移→填丝→退丝→焊枪前移……就这样,一个熔池压一个熔池往上焊接,完成半圈的焊接。

后半圈的焊接与前述一样,需要强调的是:焊接中不管是填丝、退丝,焊丝的端头应始终在氩气保护氛围内;焊枪喷嘴的角度应随管的曲率变化而变化,熄弧、引弧均不能抬起焊枪,保护熔池,不受外界空气的侵入,防止气孔产生;施焊时,要注意观察熔池形状和温度,及时填送焊丝,与焊枪运动要配合默契,方能获得成形良好、无气孔、熔合良好的焊道;在保证熔合良好的情况下焊接速度应快些;接头时,焊枪应往后10mm处引弧,待焊道熔化,形成熔池后,再前移焊枪,填送焊丝,防止未熔合现象发生。

第一层焊缝焊完后,第二层第2、3道焊缝就相对容易一些,施焊时,焊枪角度与第一层第1道时基本一样,但值得注意的是焊接第2道焊缝时,要着重使铝管与第1道焊缝熔合好,焊第3道焊缝时要着重使第2道焊缝与铝罐本体熔合良好,特别要提示的是,第2道与第3道焊缝中间要搭接过渡好,这是促使外观成形良好、保证焊接质量的关键,还要强调的是,不论哪一道的焊接,都要防止“打钨”现象的发生,如有发生必须及时清理,并更换钨极或修磨钨极端头后,方能继续焊接,同时不管哪一道焊缝,出现“焊接费劲”(不熔合现象)时,说明预热温度已低,要等预热温度上升后,再继续施焊,否则就会“夹生”,造成未熔合缺陷的发生。