中国电工技术学会主办,2017年8月19-21日在北京铁道大厦举办,本届大会主题为“能源大变革时代——电工装备行业创新与发展之路”。浏览会议详情和在线报名参会请长按识别二维码。

中国电工技术学会主办,2017年6月21-24日在河北省张北县举办,大会围绕新能源发展战略、系统关键技术、微电网及储能等重要议题展开交流。浏览会议详情和在线报名参会请长按识别二维码。

文章正文开始

济南庚辰铸造材料有限公司、宁波天安(集团)股份有限公司的研究人员崔士选、刘庆来、潘永亮,在2017年第3期《电气技术》杂志上撰文,基于采用高压变频控制技术对烧结主抽风机同步电机实现无冲击启动和无级调速,并实现变频控制系统与工频系统的双向无扰切换,以取得显著的节电效果。

高压大功率同步电机是当前烧结主抽风机的常规配置,也是钢铁企业烧结工序中的核心设备。主抽风机的能耗一般占整个烧结工序的50%左右。烧结主抽风机的起动多采用降压软起动(如液阻起动、磁控软起动、晶闸管固态软起动等),起动电流通常是额定电流的3~5倍,不仅严重冲击电网和电网中的其它用电设备,同时,冲击电流导致电机振动大、发热快、绝缘易老化。

因烧结工艺参数或配料变化,通常采用调节主抽风机风门开启度的方式来调节烧结机风箱的风压和风量,但是电机的输出功率几乎不变,导致电能较大浪费。因此,采用先进的高压变频技术实现主抽风机的起动和调速控制,是烧结生产提高产量和质量、降低能耗的重要措施。

济南庚辰铸造材料有限公司带烧主抽风机驱动电机为6kV、4200kW同步电机,初始配置为水电阻起动,起动电流为额定电流的2.8~3.5倍。由于厂区变电站总供电容量偏小,每次起动风机时,都需要对全厂降负荷;并且在烧结机短时检修或处理故障时,风机仍要保持运行状态,造成电能浪费。公司决定,对主抽风机进行变频节能改造。

1 主抽风机变频控制实施方案

1.1 高压变频控制系统组成结构及技术方案

高压同步电机相对于异步电机来说,变频控制上最大的技术难点是解决失步现象,因此,必须解决好同步电机的起动问题、调速期间和励磁装置的协调问题、同步电机正常停机和故障灭磁问题(1)。高压大功率同步电机的变频控制技术在我国处于初级阶段。

为此,在方案设计中我们与设备供货单位宁波天安(集团)股份有限公司作了深入探讨,通过完善配置、控制和电气系统设置多项保护和监测功能,确保了关键技术的可靠性,并实现该变频系统与原工频系统的相互无扰切换。

高压变频器采用功率单元串联多电平拓扑结构,由移相变压器柜、功率单元柜和控制柜组成;重点核心部件采用德国INFINEON、美国ALTERA品牌。每个功率单元通过控制IGBT的工作状态,输出PWM电压波形,多个功率单元移相串联,电压叠加,完成变压、变频功能;输入侧的变压器采用移相方式,可有效消除对电网的谐波污染。这种组成结构具有谐波小、功率因数高的优异性能。

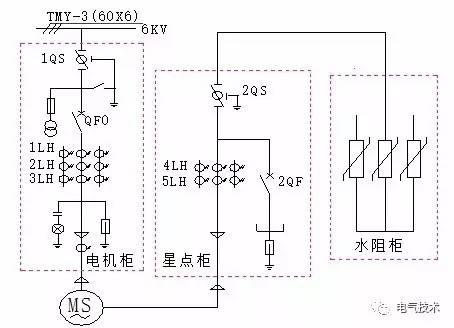

变频调速时,变频装置通过内置的PID控制器输出4~20mA信号给励磁调节器,实时控制同步电机的励磁电流。改造前同步电机的起动采用水电阻方式,通过调节风机挡板门开启度来控制风压和风量,电气主回路如图1所示。

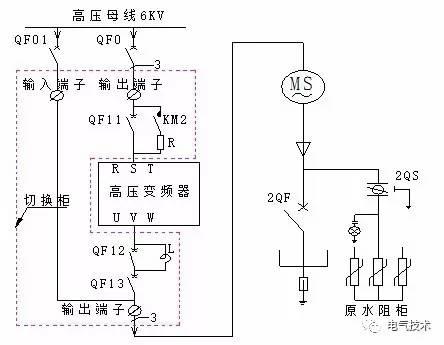

改造后,保留原水电阻软起动装置及原高压柜,增加了变频进线电源柜、移相变压器柜、变频器功率单元柜、控制柜、电抗器柜、旁路切换柜,配套了DCS检测与控制系统,与原来的励磁柜和工频装置共同构成新的变频控制及切换系统,电气主回路如图2所示。

正常运行状态为变频方式,图2中QF0闭合、QF01断开;变频切换到工频时,图2中QF01闭合、QF0断开。切换过程按变频系统预先设置好的逻辑程序和参数自动执行。

图1 改造前主抽同步电机主回路示意图

图2 改造后主抽同步电机主回路示意图

1.2 系统功能及特点

根据生产控制需要,该高压变频控制系统具有以下主要功能:

1)电机拖动风机可以实现软起动和软制动

电机起动时,变频器开环运行直至加载到设定频率,然后转变为闭环自动控制;起动过程中变频器自动跟踪电机的转速和方向,电机电流从零到额定值平滑过渡,不仅实现了无冲击起动;还可以满足频繁启动的特殊工况。

有两种停机方式可供用户选择:一种是减速停机,即变频器接到停机命令后,按照设定的减速时间逐渐降低输出频率,频率降为零后停机;另一种是自由停机,即变频器接到停机命令后,立即终止输出,负载按照机械惯性自由停止。

2)对电机实现线性调速

调频范围为0~50Hz,变频器输出频率分辩率为0.01Hz。通过点击触摸屏加减速按钮或在工控机操作画面上增减或设定目标频率,DCS系统自动执行加减速指令。

3)变频和工频的双向无扰切换

在变频运行模式下,当上位机发出工频运行指令时,变频器从当前频率拖动电机运行到50Hz,此时系统发出投切请求,经过操作人员确认向工频切换时,变频系统自动完成电压跟踪、相位检测和锁相,然后将电机无扰切换至工频方式运行,切换时扰动电流小于1.5倍额定电流。

工频运行模式下转为变频时,在上位机上启动“工频转变频”按钮并设定目标频率值,DCS系统得到切换指令后首先将旁路隔离开关分闸,然后自动将工频切换到旁路断电状态并转入“飞车启动”模式,延时一定时间(系统预设时间为5秒)对变频进线开关合闸,控制系统发出搜频指令,从设定的运行频率值向下开始搜频,若在搜频时间设定的时间内搜索到合适的频率,开始转入变频拖动电机。

变频与工频双向切换具有手动和自动两种操作模式,操作者可以根据实际情况从中选择;选择手动切换时,切换系统的联锁解除,由人工按切换程序现场操作。

4)飞车启动和星点漂移功能

“飞车启动”是在同步电机旋转过程中未停稳的情况下由高压变频器进行起动。变频器自动搜索到电机转子转速后,按搜索到的转子转速来输出频率,显著提高了电机起动效率。

“星点漂移”功能实现了高压变频器在一个或多个单元发生故障后,使其输出有效电压保持最大的幅值,并调整三相输出线电压平衡,能够继续维持生产,减少突然停机事故的发生。

5)完善的保护功能

具有运行中开门、冷却风扇停运、变频器过热、输入电压过低、负载超速、功率单元异常、接地等报警和检测功能,各项检测与保护由DCS系统自动执行和记录。

2 变频器的散热及维护

2.1 散热方案

高压大功率变频器发热量大,要求运行环境温度0~40℃,环境粉尘浓度低于950ppm。温度过高会导致变频器过热保护而跳闸甚至导致变频器损坏,因此,高压变频器的散热对保证稳定运行至关重要。

我公司变频室周边由于空间和水源受限,暂且只能采用室内空调内循环降温,配置了6台5匹的空调,总制冷量72kW,平均每小时耗电21kW,其缺点是相对“空水冷”方式能耗稍大、室外机易积灰,优点是晚上或冬季气温较低时可关停部分空调,并且有空调损坏或检修时,基本不影响正常冷却。但是,如果将来条件允许,改为“空-水”冷方式更为清洁、高效。

2.2 散热系统维护要求

1)每班定时巡检变频器单元柜上的排风扇运转情况、变频器监测温度、室内环境温度,确保设备正常运行。

2)对变频器柜内清灰必须列为定修内容,防止粉尘积聚过多影响元器件散热或短路。

3)变频器柜体滤网和空调室内柜机滤网每周清灰一次,确保冷却效果。

4)空调室外机每周清灰一次,积灰严重时停机对冷凝器翅片冲洗。

3 应用效果

高压变频控制系统自投入运行后,电机运行平稳、噪音和振动明显降低,电机定子温度比工频运行状态降低13℃以上;主抽风机可以根据生产工艺需要随时加减负荷,并根据检修需要,随时要以开机、停机,无需再协调全厂用电负荷。

应用变频调速后,主抽风机风门始终处于100%开启状态,完全通过变频器来调节主抽风机的风量和风压,节能效果显著。改造前后节能数据见表1。

表1 设备参数及改造前后运行数据对比

根据变频器运行后监测数据,谐波电流小于2%,电压畸变率小于3%。表1为改造前后各5个月的正常工况统计数据,平均节电率13.2%,年节电388.7万kW·h(年运行率90%)。

4 结论

我公司主抽风机成功应用了高压大功率同步电机变频控制技术,实现了4200kW高压同步电机的无冲击起动、无级调速,同时实现了变频系统与原工频系统的双向无扰切换,比工频运行节电13.2%。

变频系统的飞车启动和星点漂移功能具有其它软起动方式无法比拟的优越性,为主抽风机的高效起动和安全运行提供了保障。

进一步阅读,请点击左下角“阅读原文”,访问期刊官方网站,可下载全文PDF版。

,